Nota del editor: Esta página ha sido escrita por Jon Gerow. Lleva más de 13 años en CORSAIR y es nuestro director de Investigación y Desarrollo de fuentes de alimentación. Antes de su carrera aquí, creó el popular sitio web de reseñas de fuentes de alimentación «JonnyGuru», que fue fundamental para explicar las ventajas de utilizar fuentes de alimentación de mayor calidad a los ensambladores de PC y overclockers de todo el mundo, introduciendo términos como «tiempo de mantenimiento», «corrección del factor de potencia», «protección contra sobrecorriente» y «ruido eléctrico y ondulación» en el léxico de los ensambladores de PC experimentados. La calidad de las fuentes de alimentación para consumidores de PC de todas las marcas ha mejorado directamente como resultado del trabajo de Jon, lo que ha evitado a los consumidores fallos difíciles de solucionar y posibles daños en el hardware debido a fuentes de alimentación defectuosas o mal diseñadas.

Cuando se piensa en comprar una fuente de alimentación, a menudo se hace sin investigar mucho y utilizando solo la información más básica disponible. Los consumidores pueden buscar únicamente las siguientes características:

- La presencia de la insignia 80 PLUS, que es solo un aspecto de una fuente de alimentación, y esta clasificación puede ser falsa.

- La potencia total impresa en la caja, que puede representar la potencia real, pero también podría ser una cifra ficticia.

- Si la fuente de alimentación incluye los cables que el cliente cree que necesitará para su montaje sin tener en cuenta la modularidad, la calidad del cableado y otros aspectos relacionados con la calidad de los cables.

Para tomar una decisión informada, es útil comprender un poco mejor cómo se fabrica una fuente de alimentación. Este documento describe algunos de los parámetros que pueden influir en la calidad y el coste de una fuente de alimentación. En lugar de profundizar en arquitecturas de diseño complejas y sus ventajas e inconvenientes, esta guía ofrece una explicación sencilla de los términos comunes que encontrará en las reseñas y pruebas, aclarando cómo estos elementos influyen en el rendimiento real, el nivel general de calidad y la fiabilidad de una fuente de alimentación.

Problemas comunes de las fuentes de alimentación y sus causas

¿Qué es el ripple y por qué es malo un ripple alto?

Su hogar suministra corriente alterna (CA) desde la pared, pero los componentes de su ordenador requieren corriente continua (CC). Este es el propósito de la fuente de alimentación de su ordenador: convertir la CA en CC. Al convertir la CA en CC, la CA pasa a formar parte de la salida de CC. En una fuente de alimentación conmutada (a diferencia de una fuente de alimentación lineal), el proceso de convertir CA en CC, volver a CA y, finalmente, volver a CC, puede generar ruido de alta frecuencia y armónicos conocidos como ondulación.

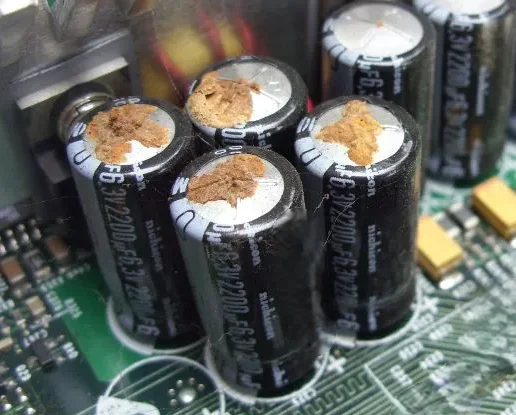

Una alta ondulación puede provocar que los condensadores de sus dispositivos (placa base, GPU, etc.) se sobrecalienten, lo que provocaría la evaporación del electrolito del interior de los condensadores utilizados en estos dispositivos, lo que podría causar un fallo catastrófico.

Los condensadores más pequeños del lado de salida de una fuente de alimentación ayudan a filtrar la mayor cantidad posible de ondulación. Sin embargo, aumentar su capacitancia para filtrar más ondulación también aumenta la corriente de arranque, ya que todos estos condensadores deben estar completamente cargados para alcanzar el voltaje de salida deseado. La regulación del voltaje de salida puede verse afectada cuando las variaciones de potencia, también conocidas como transitorios, descargan parcialmente los condensadores, lo que requiere que se recarguen para mantener el voltaje de salida adecuado. Esto también ejerce presión sobre los componentes de conmutación. Por lo tanto, lo mejor es lograr el equilibrio adecuado entre la capacitancia y una cantidad aceptable de filtrado de ondulación.

Incluso los condensadores japoneses son propensos a tener mala potencia.

Respuesta transitoria deficiente

La respuesta transitoria se refiere al comportamiento del voltaje de salida cuando la fuente de alimentación pasa de una carga a otra. Es la forma en que describimos cómo responde una fuente de alimentación a cambios repentinos de carga antes de estabilizarse en un estado constante. Por ejemplo, un cambio repentino en la carga de baja a alta puede provocar una caída del voltaje de salida. Esto puede ser un comportamiento normal, pero la pregunta que nos hacemos es: ¿cuánto tiempo permanece la fuente de alimentación en este estado antes de que el voltaje de salida se recupere a un voltaje nominal?

Una respuesta transitoria deficiente en una fuente de alimentación puede causar diversos problemas, entre ellos fluctuaciones de tensión, inestabilidad del sistema y posibles daños a componentes sensibles. En concreto, una respuesta transitoria lenta o mal regulada puede provocar caídas de tensión (undershoots) o picos (overshoots) que superen los límites de funcionamiento de un dispositivo, lo que provocaría su mal funcionamiento, reinicio o fallo.

Regulación deficiente del voltaje

Cuando una fuente de alimentación no puede mantener un voltaje de salida estable al aumentar la carga, se considera que la regulación del voltaje es deficiente. Una regulación deficiente del voltaje puede provocar diversos problemas, como daños en los equipos electrónicos, un funcionamiento ineficiente y la inestabilidad del sistema. Puede causar un mal funcionamiento de los equipos, reducir su vida útil y, potencialmente, provocar la corrupción o pérdida de datos.

Problemas de control de calidad

Las prácticas de montaje deficientes y la falta de control de calidad pueden provocar fallos prematuros. La fabricación de fuentes de alimentación sigue siendo en gran medida manual, y la automatización se reserva para los fabricantes de gama alta. Antes de llegar a la máquina de soldadura a granel, los componentes deben colocarse manualmente en la placa de circuito impreso. Aunque estas máquinas destacan por su capacidad para soldar grandes volúmenes de forma constante, la calidad de su producción depende totalmente de una preparación adecuada de los componentes.

Cuando surgen desalineaciones o errores de inserción después de la soldadura, los técnicos deben realizar «retoques», un proceso en el que los operadores inspeccionan visualmente cada placa y corrigen manualmente los defectos utilizando soldadores manuales. Este delicado trabajo conlleva numerosos problemas potenciales: un calentamiento inadecuado crea conexiones frágiles o daña los componentes, mientras que los errores humanos provocan una soldadura excesiva que crea cortocircuitos o una soldadura insuficiente que provoca enlaces débiles. Especialmente insidiosas son las juntas de soldadura mal hechas que inicialmente superan las pruebas de quemado, pero fallan días después durante el envío, cuando los componentes se sueltan de sus fijaciones debido a una soldadura deficiente.

Corrección del factor de potencia baja o nula

La mayoría de las fuentes de alimentación de la UE y Norteamérica cuentan con corrección del factor de potencia, y se requiere una corrección del factor de potencia elevada para alcanzar un nivel de eficiencia certificado por 80 PLUS o Cybenetics. Sin embargo, en algunas partes del mundo no se requiere la corrección del factor de potencia. Además, algunas marcas suelen «falsificar» sus distintivos de eficiencia (esto ocurre cuando se ve un distintivo que parece 80 PLUS pero dice «85 PLUS» o «90 PLUS», o cuando el distintivo parece un distintivo 80 PLUS, pero no existe el informe 80 PLUS correspondiente).

El factor de potencia es una medida crucial en los sistemas eléctricos, ya que sirve como indicador de la eficiencia con la que la energía eléctrica se transforma en trabajo productivo. A diferencia del sencillo cálculo del porcentaje de eficiencia, que divide la producción por el consumo, el factor de potencia revela específicamente la eficacia con la que se utiliza la corriente extraída de la fuente para realizar un trabajo real.

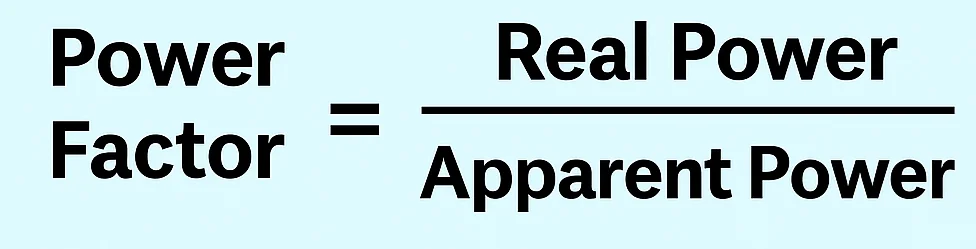

Para calcular el factor de potencia, debemos comprender tres términos utilizados en el cálculo: potencia aparente, potencia real y potencia reactiva.

La potencia aparente representa la potencia total suministrada al circuito y se mide en voltios-amperios (VA).

La potencia real se mide en vatios (W) y representa la potencia CA real que realiza un trabajo tangible, como alimentar un motor o iluminar una bombilla. En el contexto de este artículo, se refiere a la potencia que finalmente se convierte en CC.

La potencia reactiva es la energía esquiva que fluctúa entre la fuente y los componentes reactivos, como los inductores y condensadores de la fuente de alimentación, sin realizar ningún trabajo útil. La potencia reactiva se mide en voltios-amperios reactivos (VAR).

Al tomar la potencia real y dividirla por la potencia aparente, se obtiene el factor de potencia.

La potencia reactiva se considera problemática porque aumenta la corriente total que fluye a través de la fuente de alimentación. Aunque no suministra energía útil al ordenador al que alimenta la fuente de alimentación, sí que aumenta la corriente que deben gestionar las líneas eléctricas, los transformadores y los generadores. Esta corriente adicional provoca más pérdidas por resistencia en la red eléctrica, lo que genera calor y desperdicia energía.

La «analogía de la cerveza» es una forma popular de ilustrar la potencia reactiva frente a la potencia real.

¿Por qué algunas fuentes de alimentación son «solo para 230 V»?

Según la ley de Watt, un voltaje más bajo requiere una corriente más alta para obtener la misma potencia, por lo que las regiones con voltajes de 100-127 V, como Norteamérica, Japón, Taiwán y otras zonas, necesitan rectificadores más voluminosos y resistentes al calor, lo que aumenta los costes. Si está diseñando para países donde el voltaje residencial es de 220 V o más, no es necesario un rectificador que pueda manejar tanta corriente. No obstante, las caídas de tensión pueden reducir el voltaje significativamente por debajo de lo que se considera normal. Por lo tanto, es crucial contar con las protecciones adecuadas para evitar que la fuente de alimentación falle catastróficamente si la corriente de entrada supera la capacidad del puente rectificador.

Por qué no puedes encontrar una fuente de alimentación de más de 2000 W que funcione en tu hogar estadounidense

Los voltajes residenciales varían mucho: Japón utiliza 100 V; Taiwán, Cuba y muchos enchufes de EE. UU. miden alrededor de 115 V (nominalmente 120 V); algunas partes de Sudamérica y el Caribe utilizan 127 V.

Por ejemplo: en EE. UU., las tomas NEMA 5-15 están limitadas a 15 A continuos (120 V × 15 A = 1800 W CA, o ~1620 W CC con una eficiencia del 90 %). Las cargas reales y la regla del 80 % en los disyuntores de 20 A suelen limitar la potencia útil de la fuente de alimentación a alrededor de 1,6 kW. Aunque existen circuitos NEMA 5-20 de 20 A, no son habituales en los hogares.

En redes eléctricas de 220-240 V, un circuito de 10 A suministra 2200 W de CA (casi 2000 W de CC con una eficiencia del 90 %). Los enchufes del Reino Unido admiten hasta 13 A y las tomas Schuko hasta 16 A, por lo que allí son más prácticas las fuentes de alimentación de mayor potencia.

Problemas con el tiempo de espera

El tiempo de mantenimiento es una especificación que indica durante cuánto tiempo la fuente de alimentación puede seguir suministrando una potencia de salida de CC estable y regulada tras una interrupción de la alimentación de CA, lo que puede ocurrir cuando se produce una caída de tensión.

Las especificaciones de tiempo de retención varían entre las unidades de fuente de alimentación. Según el estándar ATX12V original, las fuentes de alimentación debían mantener la energía durante 17 ms al 100 % de carga, con duraciones más largas posibles a cargas más bajas. El nuevo estándar ATX 3.1 ha reducido este requisito a 12 ms a plena carga.

Independientemente de la especificación que siga una fuente de alimentación, debe mantener los niveles de voltaje adecuados durante este periodo de mantenimiento (manteniendo las salidas de +12 V por encima de +11,4 V, por ejemplo) para proteger los componentes conectados de posibles daños.

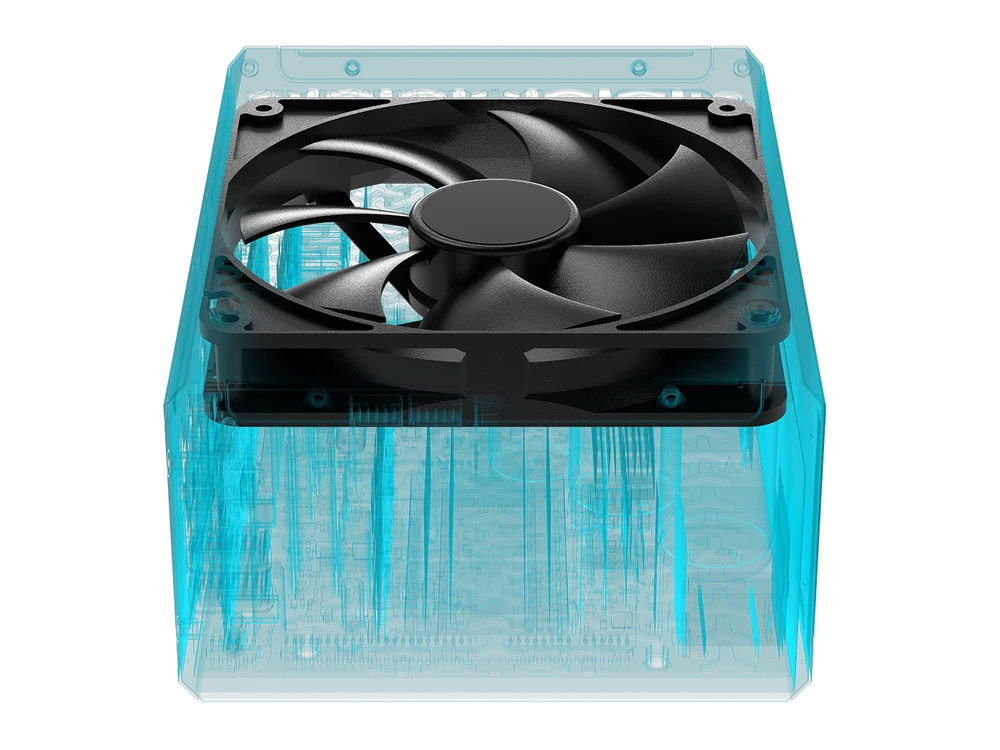

Diseño y control adecuados de los ventiladores

Los ventiladores utilizados en las fuentes de alimentación deben tener una especificación de presión estática más alta (medida en mmH2O, o «milímetros de columna de agua»), muy similar a la de un ventilador de radiador con aspas densas y muy juntas, frente a la de un ventilador de caja típico, con un diseño más amplio y amplio, que se centraría en los CFM (aire medido en pies cúbicos por minuto).

El diseño de la placa de circuito impreso de la fuente de alimentación está pensado para aprovechar los patrones de flujo de aire turbulento y arremolinado dentro de la estrecha carcasa de la fuente de alimentación. Un ventilador con alta presión estática, normalmente equipado con un deflector de plástico para dirigir parte del aire a donde se necesita, forzará las corrientes de refrigeración hacia componentes específicos que generan calor y que tienden a calentarse peligrosamente más que las piezas vecinas.

Componentes de marcas chinas y especificaciones cuestionables

No es ningún secreto que, debido a la conveniencia de la cadena de suministro, la mayoría de los componentes de las fuentes de alimentación se fabrican en China. No solo los productos terminados, sino también los componentes que se utilizan para fabricarlos. ¿Condensadores japoneses? Fabricados en China. ¿MOSFET alemanes? Fabricados en China. ¿Circuitos integrados coreanos? Fabricados en China. Y todo esto está bien, ya que estas piezas siguen estrictas medidas de control de calidad. Pero últimamente, hemos visto cómo varias marcas con sede en China fabrican productos con hojas de datos que coinciden con las de sus homólogos internacionales, pero en nuestras pruebas a menudo hemos descubierto que las especificaciones de estas marcas chinas no se ajustan a sus hojas de especificaciones.

Esto resulta especialmente problemático con los transistores de efecto de campo de semiconductor de óxido metálico (MOSFET). Hemos descubierto que, en ocasiones, se calientan más, a pesar de tener el mismo RDS (on) (más información al respecto a continuación) que sus homólogos más caros. Esto supone un reto para nuestra capacidad de refrigerar adecuadamente el dispositivo, al tiempo que mantenemos un producto de bajo ruido. Una temperatura de funcionamiento más alta también aumenta el riesgo de sobrecalentamiento.

El sobrecalentamiento es un ciclo de calentamiento que se refuerza a sí mismo. A medida que un MOSFET conduce la corriente, disipa el calor de las pérdidas por conducción y conmutación. A medida que aumenta la temperatura de la unión, cambian los parámetros clave (como RDS (on), voltaje umbral, corriente de fuga). Estos cambios aumentan aún más la pérdida de potencia, lo que provoca un mayor calentamiento. Inevitablemente, el MOSFET puede exceder su área de funcionamiento seguro (SOA), lo que conduce a su destrucción.

RDS (on) es la resistencia drenaje-fuente de un MOSFET cuando está completamente encendido (saturado). Determina cuánto resiste el MOSFET al flujo de corriente durante la conducción. Cuanto mayor sea el RDS (on) REAL, más se calentará el transistor.

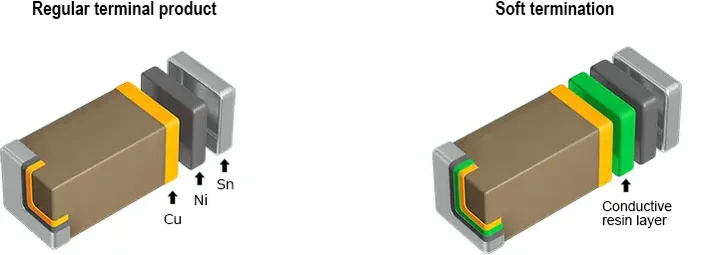

No utilizar MLCC de terminación suave en ubicaciones de «alto riesgo» puede provocar fallos prematuros.

El condensador cerámico multicapa (MLCC) es un condensador de tecnología de montaje superficial (SMT) muy utilizado en dispositivos electrónicos. Estos componentes pasivos almacenan energía eléctrica y se utilizan principalmente para tareas de desacoplamiento, filtrado, derivación y sincronización dentro de los circuitos.

Cuando un MLCC se coloca a menos de 2 mm del borde de una placa de circuito impreso (PCB) o a menos de 3 mm de un orificio para tornillo de la PCB, se debe emplear un MLCC de terminación suave. De lo contrario, estos pequeños componentes podrían romperse o desprenderse de la PCB, lo que provocaría conexiones intermitentes.

Para las unidades de alimentación con placas de circuito impreso modulares que utilizan MLCC, se recomienda utilizar exclusivamente MLCC de terminación suave. Esta precaución es necesaria porque la inserción y extracción de cables modulares puede provocar la flexión de la placa de circuito impreso, lo que podría dañar el MLCC o su conexión a la placa.

Mala calidad del cable

Un aspecto que a menudo se pasa por alto en las fuentes de alimentación son los cables que se incluyen, los materiales utilizados para fabricarlos y la calidad de su fabricación. Los tres puntos siguientes son los principales inconvenientes que hemos observado cuando se suministran «cables más baratos».

Cables de aluminio

El cable de aluminio revestido de cobre (CCA) es un cable de aluminio con un revestimiento de cobre, mientras que el cable de cobre puro está fabricado íntegramente con cobre. El cobre puro es superior en términos de conductividad eléctrica, flexibilidad y resistencia al calor y la corrosión. El CCA es más barato, pero no se recomienda para muchas aplicaciones, especialmente aquellas en las que la seguridad y el rendimiento eléctricos son fundamentales, debido a su mayor resistencia (entre un 55 % y un 60 % mayor que el alambre de cobre del mismo calibre) y su menor punto de fusión. El cobre también es más flexible y menos propenso a romperse tras repetidas flexiones.

Este usuario encontró cables CCA en sus cables PCIe. Temperaturas más altas y voltaje más bajo. https://www.bilibili.com/video/BV1kWgkzAESU/

Calibre de cable incorrecto para la aplicación prevista

El cobre no es barato. Cuanto más grueso es el cobre, más caro es el cable. El problema es que el cobre más fino tiene más resistencia que el cobre más grueso. Desafortunadamente, el calibre del cable no suele estar marcado en los cables, y un cliente puede percibir un cable de menor calibre utilizado en un cable como un cable de mejor calidad porque tiene mayor flexibilidad.

Temperatura nominal más baja para una cubierta de PVC

El cloruro de polivinilo (PVC), también conocido como polímero plástico, es un aislante que se ablanda y puede deteriorarse con el tiempo cuando se expone a temperaturas que superan su límite nominal. La degradación del aislamiento de PVC puede comprometer la capacidad del cable para conducir la corriente eléctrica de forma segura. Con el tiempo, esto puede provocar grietas, cortocircuitos e incluso incendios eléctricos.

Un ejemplo es el cable 12V-2x6. Los conectores suelen estar clasificados para 105 °C y, sin embargo, en ocasiones observamos que se derriten. Hemos observado que en algunos cables 12V-2x6 se utiliza un aislamiento con una temperatura nominal de solo 80 °C a 85 °C. El PVC, al ser un material termoplástico, se ablanda a temperaturas elevadas, lo que puede aumentar su susceptibilidad a la deformación y al daño mecánico. Este ablandamiento puede provocar que la cubierta del cable se separe del conector o se dañe, exponiendo los conductores a posibles peligros.

Mejores piezas significan menos ruido

Bobinas toroidales Inductores frente a bobinas de varilla

Una bobina inductora toroidal consiste en un anillo ferromagnético enrollado con alambre de cobre. Una bobina inductora de varilla utiliza un núcleo cilíndrico enrollado a lo largo de su longitud. La única ventaja real de un núcleo de varilla es el menor coste de material y mano de obra.

Los núcleos toroidales, por el contrario, generan menos ruido audible. Las fuerzas magnéticas internas no provocan flexión en el núcleo, solo compresión o tensión, y su diseño circular ofrece una mayor estabilidad mecánica.

Ejemplo de bobinas de varilla utilizadas en el lado secundario de una fuente de alimentación de gama baja.

Los efectos de las bobinas de varilla no suelen ser evidentes en el laboratorio. CORSAIR trabajó en una ocasión en un proyecto que utilizaba bobinas de varilla en la etapa de salida. Las pruebas de laboratorio realizadas con nuestro Chroma no detectaron ningún ruido audible. Sin embargo, el uso en el mundo real reveló una realidad muy diferente: las quejas se multiplicaron y CORSAIR cambió rápidamente a bobinas toroidales.

Uso de Sendust como material ferromagnético para inductores

Sendust es una aleación magnética que se creó como alternativa al polvo de hierro y otros materiales magnéticos utilizados en inductores y transformadores. Está compuesta por un 85 % de hierro, un 9 % de silicio y un 6 % de aluminio.

El Sendust es muy apreciado porque tiene menores pérdidas por corrientes parásitas y no produce vibraciones mecánicas cuando se expone a campos magnéticos. En nuestra industria, el principal inconveniente es su coste. Además, dado que el Sendust es un compuesto sinterizado, tiende a ser más frágil que otros materiales. En consecuencia, es posible que los inductores de Sendust deban ser ligeramente más grandes para igualar la capacidad de almacenamiento de energía de un núcleo de hierro, por lo que se deben tener en cuenta las limitaciones de espacio en los diseños más pequeños.

CORSAIR lleva utilizando Sendust casi exclusivamente desde hace unos 10 años. Hemos comprobado que la pequeña inversión realizada para mejorar el ruido audible ha merecido la pena, ya que las quejas de los clientes se han reducido considerablemente.

Uso de bobinados divididos en lugar de bobinados simples para el inductor de corrección del factor de potencia

Una vez más, tenemos una solución óptima que requiere espacio adicional. Sin embargo, si el espacio lo permite, recomendamos encarecidamente utilizar bobinados divididos.

Como sugiere el término, un inductor de bobinado simple consiste en una sola bobina de alambre de cobre continuo enrollada alrededor del núcleo. Un inductor de bobinado dividido, también llamado bobinado bifilar o bobina de modo común, divide el alambre de cobre en dos bobinados separados alrededor del núcleo. Esta configuración bloquea eficazmente el ruido de modo común, lo que lo hace perfecto para su uso como bobina PFC, ya que ayuda a reducir las interferencias electromagnéticas (EMI) y las interferencias de radiofrecuencia (RFI). El ruido de modo común suele surgir de las capacitancias parásitas entre los MOSFET y la tierra.

Aunque el inductor de bobinado dividido es más grande, su coste no debería superar significativamente al de un inductor de bobinado único, siempre que la planta de fabricación utilice un proceso automatizado para producirlos.

Empezamos a utilizar el inductor de bobinado dividido para nuestras bobinas PFC cuando empezamos a observar algunos resultados de interferencias de radiofrecuencia (RFI) en algunos de nuestros diseños. Desgraciadamente, debido a su tamaño ligeramente mayor, no podemos utilizarlos en formatos más pequeños como SFX.

Uso de RTV para ayudar a silenciar los componentes magnéticos

La vulcanización a temperatura ambiente (RTV) es un tipo de sellador o adhesivo de silicona que se endurece a temperatura ambiente. Las bobinas magnéticas pueden vibrar a altas frecuencias debido a las fuerzas electromagnéticas, lo que produce un chirrido audible. La aplicación de silicona RTV a la bobina puede amortiguar estas vibraciones y reducir el ruido.

Es fundamental utilizar silicona RTV de curado neutro. Las siliconas RTV estándar, como las que se utilizan para fabricar juntas, suelen emitir ácido acético durante el curado y pueden corroer los componentes electrónicos, lo que hará que su fuente de alimentación huela a vinagre. Las RTV de curado neutro, como las de tipo oxima o alcohol, son seguras para los componentes electrónicos. Busque RTV que estén etiquetadas como «curado neutro» y «seguras para componentes electrónicos».

Al aplicar RTV, tenga en cuenta la disipación del calor de los componentes cercanos. El RTV normal no es muy conductor del calor y, al aplicarlo a componentes como diodos y MOSFET, puede atrapar el calor, de forma similar a cubrirlo con una manta. La persona que aplique el RTV debe estar bien formada para aplicarlo solo donde sea necesario.

Existen materiales con una excelente conductividad térmica que se utilizan para encapsular componentes electrónicos, conocidos como compuestos de encapsulado, pero son considerablemente más caros. Los compuestos de encapsulado se utilizan normalmente cuando es necesario sellar los componentes para protegerlos de los factores ambientales. Este proceso se conoce como «encapsulación». Este proceso puede mantener alejada la humedad, reducir las vibraciones y proteger contra la ingeniería inversa, ya que la eliminación de los compuestos de encapsulado puede dañar los componentes de la placa de circuito impreso. Hemos utilizado materiales de encapsulado con una conductividad térmica de hasta 2 W/m-k o 3 W/m-k para crear fuentes de alimentación completamente pasivas, disipando el calor de manera uniforme a la carcasa de la fuente de alimentación. Sin embargo, estos compuestos son muy costosos, incluso en China. Por lo tanto, hasta que sean más asequibles, CORSAIR seguirá utilizando el típico RTV de curado neutro de una sola parte para sus fuentes de alimentación.

Explicación de las protecciones de la fuente de alimentación

Las fuentes de alimentación deben contar con lo que se conoce como «protecciones». Estas protecciones son supervisadas por circuitos integrados dentro de la fuente de alimentación. Independientemente de si los circuitos integrados son analógicos o digitales, las protecciones que proporcionan pueden variar de una fuente de alimentación a otra. En última instancia, lo ideal sería contar con una fuente de alimentación que ofreciera todas las protecciones posibles. A continuación se incluye una lista de las protecciones que debe tener una fuente de alimentación.

Protección contra sobrecorriente (OCP)

Esta protección se activa cuando la corriente del raíl supera los umbrales predeterminados. Muchos fabricantes de fuentes de alimentación establecen puntos de activación OCP más altos para adaptarse a los picos de potencia de componentes como las tarjetas gráficas. La implementación de OCP requiere dos elementos clave: resistencias en derivación de alta precisión y baja resistencia y un circuito integrado supervisor compatible. Estas resistencias en derivación miden la corriente de salida de la fuente de alimentación detectando las caídas de tensión a través de ellas mismas.

Protección contra sobrecargas (OPP)

Cuando una fuente de alimentación se sobrecarga más allá de su capacidad nominal, esta protección se activa como medida de seguridad. La mayoría de los fabricantes incorporan una zona de amortiguación, estableciendo el umbral de OPP aproximadamente entre 50 W y 100 W (a veces más) por encima de la potencia máxima indicada de la fuente de alimentación. En el caso de las fuentes de alimentación con un solo raíl de +12 V, en las que la protección contra sobrecorriente rara vez entra en funcionamiento, el mecanismo OPP sirve como defensa principal, apagando automáticamente la unidad si el raíl de +12 V consume demasiada energía.

Protección contra cortocircuitos (SCP)

Esta protección funciona como un guardián vigilante de su unidad de suministro de energía, comprobando continuamente los rieles de salida en busca de niveles de impedancia peligrosamente bajos (por debajo de 0,1 Ω). Cuando se detecta esta condición, el SCP activa inmediatamente un apagado de emergencia para evitar posibles daños o riesgos de incendio.

Una característica interesante del SCP en la mayoría de las fuentes de alimentación es que normalmente solo funciona si hay un cortocircuito a tierra. En muchas fuentes de alimentación, si dos cables con tensión que transportan voltajes diferentes entran en contacto, el SCP no se activa en absoluto. Los entusiastas de la informática aprovecharon en su día esta limitación para crear reductores de voltaje improvisados para los ventiladores de refrigeración conectando líneas de +12 V y +5 V para producir +7 V. Aunque se podría modificar una fuente de alimentación para adaptarla de forma segura a estos trucos, sigue siendo una práctica arriesgada que es mejor evitar. Las fuentes de alimentación modernas y de mayor calidad han solucionado esta vulnerabilidad; sus sistemas SCP ahora se activan cada vez que dos líneas de voltaje entran en contacto entre sí o con tierra.

Protección contra sobretensión (OVP)

Si la salida cae por debajo de un voltaje que se considera seguro para los componentes a los que suministran energía, el OVP debe apagar el PC para evitar posibles daños en los componentes.

Protección contra subtensión (UVP)

Si la tensión de salida aumenta hasta un valor que se considera inseguro para los componentes a los que suministra energía, el UVP debe apagar la fuente de alimentación para proteger los componentes de posibles daños.

Protección contra sobrecalentamiento (OTP)

Las fuentes de alimentación con esta protección suelen incorporar un termistor, que es una resistencia sensible a la temperatura, montado en la rectificación de +12 V, a menudo en la misma ubicación donde se encuentra el termistor de la unidad de control del ventilador. Este componente supervisa la temperatura del MOSFET de +12 V, el diodo o el disipador de calor secundario (dependiendo del diseño) y activa el apagado cuando las lecturas superan los umbrales de seguridad. Esta protección es esencial, ya que las temperaturas excesivas, ya sean debidas a una sobrecarga de los componentes o a un fallo del ventilador, pueden causar daños permanentes.

En conclusión...

El nivel general de calidad y fiabilidad de una fuente de alimentación no puede reducirse a insignias de eficiencia, afirmaciones sobre el rendimiento o recuentos de cables. La fiabilidad proviene de la disciplina en el diseño, la selección de componentes, las prácticas de fabricación y el cumplimiento de rigurosas normas de rendimiento eléctrico.

En última instancia, la fuente de alimentación es la base de todo el sistema. Ahorrar unos pocos dólares comprando una unidad barata puede parecer tentador, pero los riesgos ocultos, como la inestabilidad de la alimentación, los fallos de los componentes o la pérdida total del sistema, pueden salir mucho más caros a largo plazo. Una fuente de alimentación de calidad no se reduce a los vatios que indica la caja. Se trata de seguridad, estabilidad y tranquilidad. Considérela una inversión en la salud y la fiabilidad de todo su equipo informático.

JOIN OUR OFFICIAL CORSAIR COMMUNITIES

Join our official CORSAIR Communities! Whether you're new or old to PC Building, have questions about our products, or want to chat the latest PC, tech, and gaming trends, our community is the place for you.