Uwaga redakcji: Niniejsza strona została napisana przez Jona Gerowa. Jon pracuje w firmie CORSAIR od ponad 13 lat i pełni funkcję dyrektora ds. badań i rozwoju zasilaczy. Przed rozpoczęciem kariery w naszej firmie stworzył popularną stronę internetową „JonnyGuru” poświęconą recenzjom zasilaczy, która odegrała kluczową rolę w wyjaśnieniu zalet stosowania zasilaczy wyższej jakości konstruktorom komputerów PC i overclockerom na całym świecie, wprowadzając do słownika doświadczonych konstruktorów komputerów PC takie terminy, jak „czas podtrzymania”, „korekcja współczynnika mocy”, „zabezpieczenie nadprądowe” oraz „szumy elektryczne i tętnienia”. Jakość zasilaczy dla konsumentów komputerów PC wszystkich marek poprawiła się bezpośrednio w wyniku pracy Jona, chroniąc konsumentów przed trudnymi do zdiagnozowania awariami i potencjalnymi uszkodzeniami sprzętu spowodowanymi wadliwymi lub źle zaprojektowanymi zasilaczami.

Kiedy ktoś rozważa zakup zasilacza, często robi to bez większego rozeznania, opierając się wyłącznie na najbardziej podstawowych informacjach. Konsumenci mogą zwracać uwagę tylko na następujące cechy:

- Obecność certyfikatu 80 PLUS, który jest tylko jednym z aspektów zasilacza, a klasyfikacja ta może być sfałszowana.

- Całkowita moc wyjściowa podana na opakowaniu, która może odpowiadać rzeczywistej mocy wyjściowej, ale może też być wartością fikcyjną.

- Czy zasilacz zawiera kable, które klient uważa za niezbędne do swojej konstrukcji, nie biorąc pod uwagę modułowości, jakości przewodów i innych aspektów związanych z jakością kabli.

Aby podjąć świadomą decyzję, warto dowiedzieć się nieco więcej o budowie zasilacza. Niniejszy dokument przedstawia niektóre parametry, które mogą wpływać na jakość i koszt zasilacza. Zamiast zagłębiać się w złożoną architekturę konstrukcji i jej zalety oraz wady, niniejszy przewodnik zawiera proste wyjaśnienia popularnych terminów, które można spotkać w recenzjach i testach, wyjaśniając, w jaki sposób elementy te wpływają na rzeczywistą wydajność zasilacza, ogólny poziom jakości i niezawodność.

Typowe problemy związane z zasilaczami i ich przyczyny

Czym jest Ripple i dlaczego wysoki Ripple jest niekorzystny

W Twoim domu prąd płynie z gniazdka jako prąd zmienny (AC), ale części komputera potrzebują prądu stałego (DC). Dlatego masz zasilacz komputera, który zamienia prąd zmienny na stały. Kiedy zamieniasz prąd zmienny na stały, prąd zmienny staje się częścią prądu stałego. W zasilaczu impulsowym (w przeciwieństwie do zasilacza liniowego) proces przekształcania prądu przemiennego na stały, z powrotem na przemienny, a następnie ponownie na stały, może generować szumy o wysokiej częstotliwości i harmoniczne znane jako tętnienia.

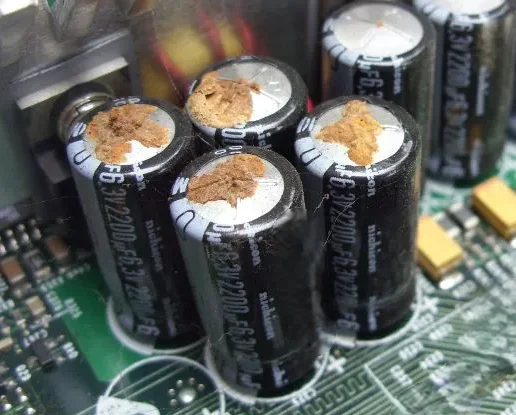

Wysokie tętnienia mogą powodować przegrzanie kondensatorów w urządzeniach (płyta główna, procesor graficzny itp.), co prowadzi do odparowania elektrolitu wewnątrz kondensatorów stosowanych w tych urządzeniach, co może spowodować katastrofalną awarię.

Mniejsze kondensatory po stronie wyjściowej zasilacza pomagają odfiltrować jak najwięcej tętnień. Jednak zwiększenie ich pojemności w celu odfiltrowania większej ilości tętnień powoduje również wzrost prądu rozruchowego, ponieważ wszystkie te kondensatory muszą być w pełni naładowane, aby osiągnąć pożądane napięcie wyjściowe. Na regulację napięcia wyjściowego może mieć wpływ wahania mocy, znane również jako przejściowe, które częściowo rozładowują kondensatory, wymagając ich ponownego naładowania w celu utrzymania prawidłowego napięcia wyjściowego. Powoduje to również obciążenie elementów przełączających. Dlatego najlepiej jest zachować odpowiednią równowagę między pojemnością a akceptowalnym poziomem filtrowania tętnień.

Nawet japońskie kondensatory są podatne na złe zasilanie.

Słaba reakcja przejściowa

Odpowiedź przejściowa odnosi się do zachowania napięcia wyjściowego podczas przechodzenia zasilacza z jednego obciążenia do drugiego. W ten sposób opisujemy reakcję zasilacza na nagłe zmiany obciążenia przed osiągnięciem stanu ustalonego. Na przykład nagła zmiana obciążenia z niskiego na wysokie może spowodować spadek napięcia wyjściowego. Może to być normalne zachowanie, ale pytanie, które zadajemy, brzmi: jak długo zasilacz pozostaje w tym stanie, zanim napięcie wyjściowe powróci do wartości nominalnej?

Słaba reakcja przejściowa zasilacza może powodować różne problemy, w tym wahania napięcia, niestabilność systemu i potencjalne uszkodzenia wrażliwych komponentów. W szczególności powolna lub słabo regulowana reakcja przejściowa może prowadzić do spadków napięcia (niedosięgnięcie wartości zadanej) lub skoków (przekroczenie wartości zadanej), które przekraczają granice robocze urządzenia, powodując jego nieprawidłowe działanie, reset lub awarię.

Słaba regulacja napięcia

Gdy zasilacz nie jest w stanie utrzymać stabilnego napięcia wyjściowego przy wzroście obciążenia, uznaje się to za słabą regulację napięcia. Słaba regulacja napięcia może prowadzić do różnych problemów, w tym uszkodzenia sprzętu elektronicznego, nieefektywnej pracy i niestabilności systemu. Może to powodować nieprawidłowe działanie sprzętu, skracać jego żywotność i potencjalnie prowadzić do uszkodzenia lub utraty danych.

Kwestie związane z kontrolą jakości

Niewłaściwe praktyki montażowe i brak kontroli jakości mogą skutkować przedwczesnymi awariami. Produkcja zasilaczy pozostaje w dużej mierze ręczna, a automatyzacja jest zarezerwowana dla producentów premium. Przed dotarciem do maszyny do lutowania masowego komponenty muszą być ręcznie umieszczane na płytce drukowanej. Chociaż maszyny te doskonale sprawdzają się w lutowaniu dużych ilości, jakość ich produkcji zależy całkowicie od odpowiedniego przygotowania materiałów wejściowych.

W przypadku wystąpienia niewspółosiowości lub błędów montażowych po lutowaniu technicy muszą wykonać „poprawki”, czyli proces, w ramach którego operatorzy sprawdzają wizualnie każdą płytkę i ręcznie korygują wady za pomocą ręcznych lutownic. Ta delikatna praca wiąże się z wieloma potencjalnymi problemami: niewłaściwe ogrzewanie powoduje kruchość połączeń lub uszkodzenia komponentów, a błędy ludzkie prowadzą do nadmiernego lutowania powodującego zwarcia lub niewystarczającego lutowania powodującego słabe połączenia. Szczególnie podstępne są źle wykonane połączenia lutowane, które początkowo przechodzą testy wygrzewania, ale kilka dni później ulegają awarii podczas transportu, gdy elementy odłączają się od mocowań z powodu złego lutowania.

Niska lub brak korekcji współczynnika mocy

Większość zasilaczy w UE i Ameryce Północnej posiada funkcję korekcji współczynnika mocy, a aby uzyskać certyfikat wydajności 80 PLUS lub Cybenetics, wymagana jest wysoka korekcja współczynnika mocy. Jednak w niektórych częściach świata korekcja współczynnika mocy nie jest wymagana. Ponadto niektóre marki często „fałszują” swoje certyfikaty wydajności (dzieje się tak, gdy widzisz certyfikat, który wygląda jak 80 PLUS, ale ma napis „85 PLUS” lub „90 PLUS”, lub certyfikat wygląda jak certyfikat 80 PLUS, ale nie ma odpowiadającego mu raportu 80 PLUS).

Współczynnik mocy jest kluczowym wskaźnikiem w systemach elektrycznych, służącym jako wskaźnik efektywności przekształcania energii elektrycznej w wydajną pracę. W przeciwieństwie do prostego obliczenia procentowej wydajności poprzez podzielenie mocy wyjściowej przez moc wejściową, współczynnik mocy pokazuje konkretnie, jak efektywnie prąd pobierany ze źródła jest wykorzystywany do wykonania rzeczywistej pracy.

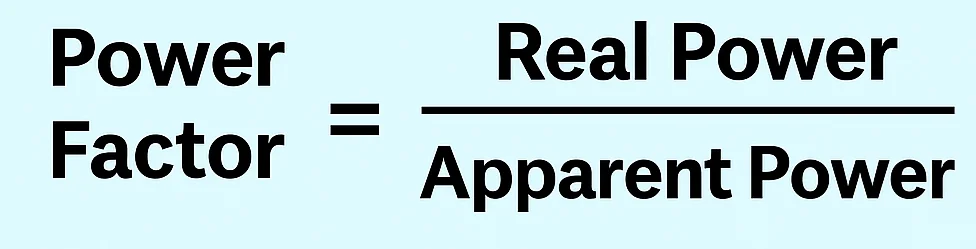

Aby obliczyć współczynnik mocy, musimy zrozumieć trzy terminy używane w obliczeniach: moc pozorna, moc rzeczywista i moc bierna.

Moc pozorna reprezentuje całkowitą moc dostarczaną do obwodu i jest mierzona w woltamperach (VA).

Moc rzeczywista jest mierzona w watach (W) i reprezentuje rzeczywistą moc prądu przemiennego, która wykonuje namacalną pracę — taką jak zasilanie silnika lub świecenie żarówki. W kontekście tego artykułu odnosi się to do mocy, która ostatecznie jest przekształcana na prąd stały.

Moc bierna to nieuchwytna energia, która przepływa między źródłem a elementami biernymi, takimi jak cewki indukcyjne i kondensatory w zasilaczu, nie wykonując żadnej użytecznej pracy. Moc bierna jest mierzona w woltach amperach biernych (VAR).

Dzieląc moc rzeczywistą przez moc pozorną, otrzymuje się współczynnik mocy.

Moc bierna jest uważana za problem, bo zwiększa ogólny prąd płynący przez zasilacz. Chociaż nie dostarcza użytecznej energii do komputera zasilanego przez zasilacz, to jednak zwiększa prąd, którym muszą zarządzać linie energetyczne, transformatory i generatory. Ten dodatkowy prąd powoduje większe straty rezystancyjne w sieci energetycznej, generując ciepło i marnując energię.

„Analogia piwna” jest popularnym sposobem ilustrowania mocy biernej w porównaniu z mocą rzeczywistą.

Dlaczego niektóre zasilacze są przeznaczone wyłącznie do napięcia 230 V?

Zgodnie z prawem Watta niższe napięcie wymaga wyższego prądu dla tej samej mocy, więc regiony o napięciu 100–127 V, takie jak Ameryka Północna, Japonia, Tajwan i inne obszary, wymagają większych i bardziej odpornych na ciepło prostowników, co podnosi koszty. Jeśli projektujesz urządzenia dla krajów, w których napięcie w sieciach domowych wynosi 220 V lub więcej, nie ma potrzeby stosowania prostownika, który może obsłużyć tak duży prąd. Niemniej jednak spadki napięcia mogą znacznie obniżyć napięcie poniżej poziomu uznawanego za normalny. Dlatego też kluczowe znaczenie ma zapewnienie odpowiednich zabezpieczeń, aby zapobiec katastrofalnej awarii zasilacza w przypadku przekroczenia przez prąd wejściowy wydajności prostownika mostkowego.

Dlaczego nie można znaleźć zasilacza o mocy powyżej 2000 W, który działałby w amerykańskim domu?

Napięcie w sieciach domowych jest bardzo zróżnicowane: w Japonii wynosi 100 V, na Tajwanie, Kubie i w wielu gniazdkach w Stanach Zjednoczonych wynosi około 115 V (nominalnie 120 V), a w niektórych częściach Ameryki Południowej i Karaibów wynosi 127 V.

Na przykład: W Stanach Zjednoczonych gniazda NEMA 5-15 są ograniczone do 15 A prądu ciągłego (120 V × 15 A = 1800 W prądu przemiennego lub ~1620 W prądu stałego przy sprawności 90%). Rzeczywiste obciążenia i zasada 80% dla wyłączników 20 A zazwyczaj ograniczają moc zasilacza do około 1,6 kW. Chociaż istnieją obwody 20 A NEMA 5-20, nie są one powszechne w domach.

W sieciach 220–240 V obwód 10 A dostarcza 2200 W prądu przemiennego (prawie 2000 W prądu stałego przy sprawności 90%). Wtyczki brytyjskie obsługują prąd do 13 A, a gniazda Schuko do 16 A, więc zasilacze o większej mocy są tam bardziej praktyczne.

Problemy związane z czasem oczekiwania

Czas utrzymania to specyfikacja określająca, jak długo zasilacz może nadal dostarczać stabilną, regulowaną moc wyjściową prądu stałego po przerwaniu zasilania prądem przemiennym, co może się zdarzyć w przypadku spadku napięcia.

Specyfikacje dotyczące czasu utrzymania zasilania różnią się w zależności od zasilaczy. Zgodnie z pierwotnym standardem ATX12V zasilacze musiały utrzymywać zasilanie przez 17 ms przy 100% obciążeniu, przy czym przy niższych obciążeniach możliwe było dłuższe utrzymanie zasilania. Nowszy standard ATX 3.1 skrócił ten wymóg do 12 ms przy pełnym obciążeniu.

Niezależnie od specyfikacji zasilacza, musi on utrzymywać odpowiedni poziom napięcia podczas tego okresu podtrzymania (na przykład utrzymując napięcie wyjściowe +12 V powyżej +11,4 V), aby chronić podłączone komponenty przed potencjalnym uszkodzeniem.

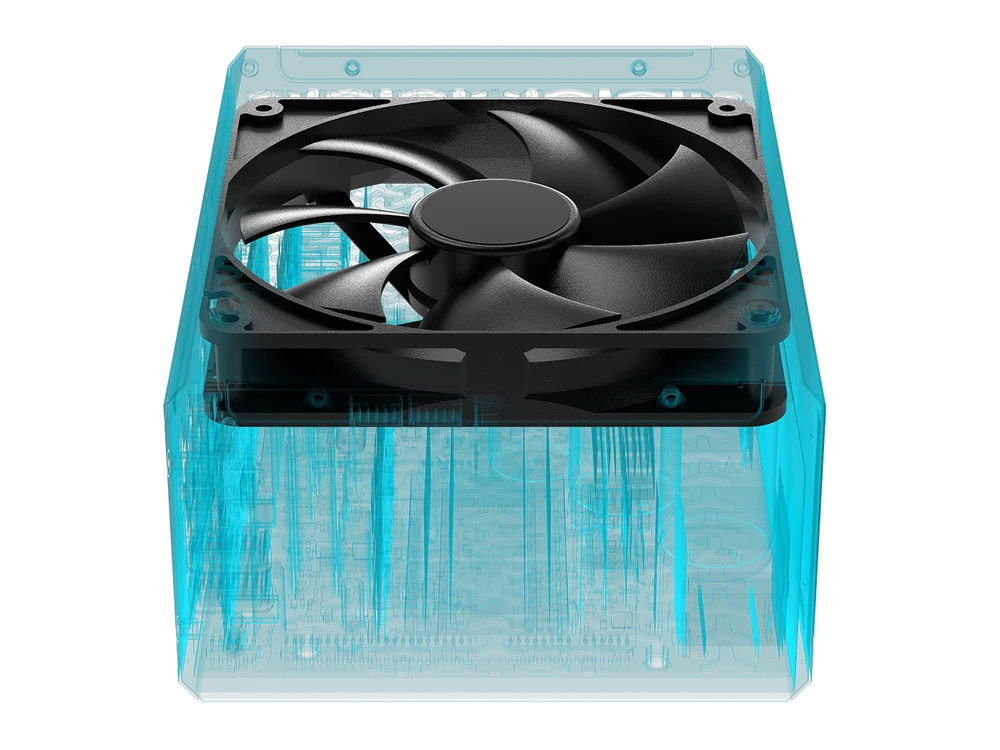

Właściwa konstrukcja wentylatora i sterowanie wentylatorem

Wentylatory stosowane w zasilaczach muszą charakteryzować się wyższą specyfikacją ciśnienia statycznego (mierzonego w mmH2O lub „milimetrach słupa wody”), podobnie jak wentylatory chłodnicy z gęstymi, ściśle upakowanymi łopatkami, w przeciwieństwie do typowych wentylatorów obudowy o szerszej, bardziej rozległej konstrukcji, które koncentrują się na CFM (powietrze mierzone w stopach sześciennych na minutę).

Układ płytki drukowanej zasilacza został zaprojektowany tak, aby wykorzystać wirujące, burzliwe przepływy powietrza wewnątrz ciasnej obudowy zasilacza. Wentylator o wysokim ciśnieniu statycznym, zazwyczaj wyposażony w plastikową przegrodę kierującą część strumienia powietrza tam, gdzie jest to potrzebne, kieruje strumienie chłodzące do określonych elementów generujących ciepło, które mają tendencję do niebezpiecznego przegrzewania się w porównaniu z sąsiednimi częściami.

Chińskie komponenty marki i wątpliwe specyfikacje

Nie jest tajemnicą, że ze względu na wygodę łańcucha dostaw większość komponentów zasilaczy jest produkowana w Chinach. Nie tylko gotowe produkty, ale także rzeczywiste komponenty używane do ich produkcji. Japońskie kondensatory? Wyprodukowane w Chinach. Niemieckie tranzystory MOSFET? Wyprodukowane w Chinach. Koreańskie układy scalone? Wyprodukowane w Chinach. I wszystko to jest w porządku, ponieważ części te podlegają rygorystycznej kontroli jakości. Jednak ostatnio obserwujemy, że wiele chińskich marek produkuje produkty, których specyfikacje techniczne odpowiadają specyfikacjom międzynarodowych marek, ale podczas naszych testów często stwierdzamy, że specyfikacje tych chińskich marek nie są zgodne z ich arkuszami specyfikacji.

Jest to szczególnie problematyczne w przypadku tranzystorów polowych z metalowo-tlenkowym półprzewodnikiem (MOSFET). Odkryliśmy, że czasami nagrzewają się one bardziej, mimo że mają taki sam RDS (on) (więcej na ten temat poniżej) jak ich droższe odpowiedniki. Stanowi to wyzwanie dla naszej zdolności do odpowiedniego chłodzenia urządzenia, przy jednoczesnym zachowaniu niskiego poziomu hałasu produktu. Wyższa temperatura robocza zwiększa również ryzyko przegrzania.

Termiczna niekontrolowana reakcja to samonapędzający się cykl nagrzewania. Gdy tranzystor MOSFET przewodzi prąd, rozprasza ciepło powstałe w wyniku strat przewodzenia i przełączania. Wraz ze wzrostem temperatury złącza zmieniają się kluczowe parametry (takie jak RDS (on), napięcie progowe, prąd upływu). Zmiany te powodują dalszy wzrost strat mocy, co prowadzi do jeszcze większego nagrzewania. Nieuchronnie tranzystor MOSFET może przekroczyć swój bezpieczny obszar pracy (SOA), co prowadzi do jego zniszczenia.

RDS (on) to rezystancja dren-źródło tranzystora MOSFET, gdy jest on całkowicie włączony (nasycony). Określa ona, jak bardzo tranzystor MOSFET opiera się przepływowi prądu podczas przewodzenia. Im wyższa AKTUALNA wartość RDS (on), tym tranzystor jest gorętszy.

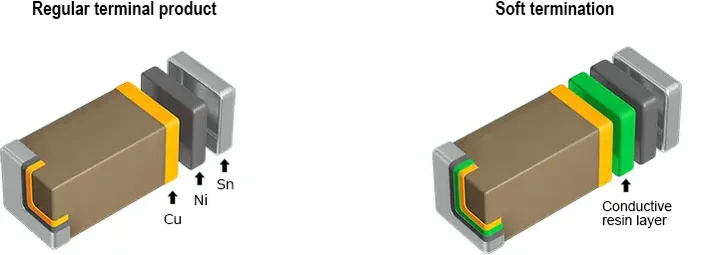

Niekorzystanie z kondensatorów MLCC z miękkim wyłączaniem w miejscach „wysokiego ryzyka” może powodować przedwczesne awarie.

Wielowarstwowy kondensator ceramiczny (MLCC) jest szeroko stosowanym kondensatorem technologii montażu powierzchniowego (SMT) występującym w urządzeniach elektronicznych. Te elementy pasywne magazynują energię elektryczną i są wykorzystywane głównie do zadań związanych z odsprzęganiem, filtrowaniem, obejściem i synchronizacją w obwodach.

Gdy kondensator MLCC znajduje się w odległości mniejszej niż 2 mm od krawędzi płytki drukowanej (PCB) lub mniejszej niż 3 mm od otworu na śrubę PCB, należy zastosować kondensator MLCC z miękkim zakończeniem. Niezastosowanie się do tego wymogu może spowodować pęknięcie lub odłączenie się tych małych elementów od płytki PCB, co doprowadzi do przerywanych połączeń.

W przypadku zasilaczy z modułowymi płytkami drukowanymi wykorzystującymi kondensatory MLCC zaleca się stosowanie wyłącznie kondensatorów MLCC z miękkim zakończeniem. Środek ten jest konieczny, ponieważ podłączanie i odłączanie kabli modułowych może powodować wyginanie się płytki drukowanej, co może doprowadzić do uszkodzenia kondensatora MLCC lub jego połączenia z płytką.

Słaba jakość kabla

Często pomijanym aspektem zasilaczy są dołączone do nich kable, materiały użyte do ich produkcji oraz jakość wykonania. Poniższe trzy punkty to największe pułapki, jakie zauważyliśmy w przypadku „tańszych kabli”.

Druty aluminiowe

Drut z aluminium pokrytego miedzią (CCA) to drut aluminiowy pokryty warstwą miedzi, natomiast drut z czystej miedzi jest wykonany w całości z miedzi. Czysta miedź ma lepszą przewodność elektryczną, elastyczność oraz odporność na ciepło i korozję. Drut CCA jest tańszy, ale nie jest zalecany do wielu zastosowań, zwłaszcza tam, gdzie bezpieczeństwo elektryczne i wydajność mają kluczowe znaczenie, ze względu na wyższą rezystancję (o 55 do 60% wyższą w przypadku drutu aluminiowego w porównaniu z drutem miedzianym o tej samej średnicy) i niższą temperaturę topnienia. Miedź jest również bardziej elastyczna i mniej podatna na pękanie po wielokrotnym zginaniu.

Ten użytkownik znalazł przewody CCA w swoich kablach PCIe. Wyższe temperatury i niższe napięcie. https://www.bilibili.com/video/BV1kWgkzAESU/

Nieprawidłowy przekrój przewodu dla zamierzonego zastosowania

Miedź nie jest tania. Im grubsza miedź, tym droższy przewód. Problem polega na tym, że cieńsza miedź ma większy opór niż grubsza. Niestety, grubość przewodu nie jest często zaznaczona na kablach, a klient może postrzegać przewód o mniejszej grubości użyty w kablu jako kabel lepszej jakości, ponieważ ma on większą elastyczność.

Niższa temperatura znamionowa dla płaszcza z PVC

Polichlorek winylu (PVC), znany również jako polimer tworzywa sztucznego, z czasem mięknie i ulega degradacji pod wpływem temperatur przekraczających jego limit znamionowy. Uszkodzenie izolacji PVC może wpłynąć na zdolność przewodu do bezpiecznego przewodzenia prądu elektrycznego. Z czasem może to prowadzić do pęknięć, zwarć, a nawet pożarów elektrycznych.

Jednym z przykładów jest kabel 12 V-2x6. Złącza mają zazwyczaj temperaturę znamionową 105°C, a mimo to czasami obserwujemy ich topnienie. W niektórych kablach 12 V-2x6 stosowano izolację przewodów o temperaturze znamionowej wynoszącej zaledwie 80°C do 85°C. PVC, będące tworzywem termoplastycznym, mięknie w podwyższonych temperaturach, co może zwiększać jego podatność na odkształcenia i uszkodzenia mechaniczne. To zmiękczenie może prowadzić do oddzielenia się osłony przewodu od złącza lub jej uszkodzenia, narażając przewody na potencjalne zagrożenia.

Lepsze części oznaczają niższy poziom hałasu

Cewki toroidalne a cewki prętowe

Cewka indukcyjna typu toroidalnego składa się z pierścienia ferromagnetycznego owiniętego drutem miedzianym. Cewka indukcyjna typu prętowego wykorzystuje rdzeń cylindryczny owinięty wzdłuż swojej długości. Jedyną rzeczywistą zaletą rdzenia prętowego jest niższy koszt materiałów i robocizny.

Natomiast rdzenie toroidalne generują mniej słyszalnego hałasu. Siły magnetyczne wewnątrz nie powodują wyginania rdzenia — jedynie ściskanie lub rozciąganie — a ich okrągła konstrukcja zapewnia lepszą stabilność mechaniczną.

Przykład cewek prętowych stosowanych po stronie wtórnej dolnego końca zasilacza.

Wpływ cewek prętowych nie jest zazwyczaj widoczny w laboratorium. Firma CORSAIR pracowała kiedyś nad projektem, w którym zastosowano cewki prętowe na etapie wyjściowym. Testy laboratoryjne przeprowadzone na naszym urządzeniu Chroma nie wykazały słyszalnego szumu. Jednak rzeczywiste użytkowanie pokazało coś zupełnie innego: pojawiły się liczne skargi, więc firma CORSAIR szybko przeszła na cewki toroidalne.

Wykorzystanie Sendustu jako materiału ferromagnetycznego do produkcji cewek indukcyjnych

Sendust to stop magnetyczny, który został stworzony jako alternatywa dla proszku żelaza i innych materiałów rdzeni magnetycznych stosowanych w cewkach indukcyjnych i transformatorach. Składa się w 85% z żelaza, w 9% z krzemu i w 6% z aluminium.

Sendust jest wysoko ceniony, ponieważ charakteryzuje się niższymi stratami prądu wirowego i nie wytwarza drgań mechanicznych pod wpływem pola magnetycznego. W naszej branży główną wadą tego materiału jest jego koszt. Ponadto, ponieważ Sendust jest spiekanym związkiem, jest bardziej kruchy niż inne materiały. W związku z tym cewki indukcyjne z Sendustem mogą wymagać nieco większych rozmiarów, aby dorównać pojemności magazynowania energii rdzenia żelaznego, dlatego należy wziąć pod uwagę ograniczenia przestrzenne w mniejszych konstrukcjach.

CORSAIR używa Sendust prawie wyłącznie od około 10 lat. Okazało się, że niewielka inwestycja w poprawę poziomu hałasu jest bardzo opłacalna, ponieważ znacznie zmniejszyła się liczba skarg klientów.

Zastosowanie uzwojeń dzielonych zamiast uzwojeń pojedynczych w cewkach indukcyjnych do korekcji współczynnika mocy

Po raz kolejny mamy optymalne rozwiązanie, które wymaga dodatkowej przestrzeni. Jeśli jednak pozwala na to miejsce, zdecydowanie zalecamy stosowanie uzwojeń dzielonych.

Jak sugeruje termin, cewka indukcyjna z pojedynczym uzwojeniem składa się z pojedynczej ciągłej cewki z drutu miedzianego owiniętej wokół rdzenia. Cewka indukcyjna z podwójnym uzwojeniem, zwana również cewką bifilarową lub dławikiem wspólnym, dzieli drut miedziany na dwa oddzielne uzwojenia owinięte wokół rdzenia. Taka konfiguracja skutecznie blokuje zakłócenia wspólne, dzięki czemu idealnie nadaje się do stosowania jako dławik PFC, ponieważ pomaga zmniejszyć zakłócenia elektromagnetyczne (EMI) i zakłócenia częstotliwości radiowej (RFI). Zakłócenia wspólne często powstają w wyniku pojemności pasożytniczych między tranzystorami MOSFET a uziemieniem.

Mimo że cewka indukcyjna z podwójnym uzwojeniem jest większa, jej koszt nie powinien znacznie przewyższać kosztu cewki indukcyjnej z pojedynczym uzwojeniem, pod warunkiem że zakład produkcyjny wykorzystuje do ich wytwarzania zautomatyzowany proces.

Zaczęliśmy stosować cewki indukcyjne z rozdzielonym uzwojeniem w naszych dławikach PFC, gdy zauważyliśmy występowanie zakłóceń radiowych o wysokiej częstotliwości w niektórych naszych projektach. Niestety, ze względu na nieco większy rozmiar nie możemy ich stosować w mniejszych obudowach, takich jak SFX.

Wykorzystanie RTV do wyciszenia elementów magnetycznych

Wulkanizacja w temperaturze pokojowej (RTV) to rodzaj silikonowego uszczelniacza lub kleju, który twardnieje w temperaturze pokojowej. Cewki magnetyczne mogą wibrować z wysoką częstotliwością pod wpływem sił elektromagnetycznych, powodując słyszalny pisk. Nałożenie silikonu RTV na cewkę może tłumić te wibracje i zmniejszyć hałas.

Niezwykle ważne jest stosowanie silikonu RTV o neutralnym utwardzaniu. Standardowe silikony RTV, takie jak te używane do produkcji uszczelek, często wydzielają kwas octowy podczas utwardzania i mogą powodować korozję elementów elektronicznych, co sprawi, że zasilacz będzie pachniał octem. Silikony RTV o neutralnym utwardzaniu, takie jak typy utwardzane oksymem lub alkoholem, są bezpieczne dla elektroniki. Należy szukać silikonów RTV oznaczonych jako „o neutralnym utwardzaniu” i „bezpieczne dla elektroniki”.

Podczas nakładania RTV należy wziąć pod uwagę rozpraszanie ciepła przez pobliskie komponenty. Zwykły RTV nie ma zbyt wysokiej przewodności cieplnej, a nałożenie go na komponenty takie jak diody i tranzystory MOSFET może powodować zatrzymywanie ciepła, podobnie jak w przypadku przykrycia ich kocem. Osoba nakładająca RTV musi być dobrze przeszkolona, aby nakładać go tylko tam, gdzie jest to konieczne.

Istnieją materiały o doskonałej przewodności cieplnej, stosowane do hermetyzacji elementów elektronicznych, znane jako kompozyty zalewowe, ale są one znacznie droższe. Kompozyty zalewowe są zazwyczaj stosowane, gdy elementy muszą być zabezpieczone przed czynnikami środowiskowymi. Proces ten znany jest jako „hermetyzacja”. Proces ten pozwala chronić przed wilgocią, zmniejszyć drgania i zabezpieczyć przed inżynierią odwrotną, ponieważ usunięcie kompozytów zalewowych może spowodować uszkodzenie elementów na płytce drukowanej. Użyliśmy materiałów zalewowych o przewodności cieplnej wynoszącej nawet 2 W/m-k lub 3 W/m-k, aby stworzyć całkowicie pasywne zasilacze, równomiernie rozpraszające ciepło do obudowy zasilacza. Jednak związki te są bardzo kosztowne, nawet w Chinach. Dlatego dopóki nie staną się one bardziej przystępne cenowo, firma CORSAIR będzie nadal stosować typowe jednoskładnikowe neutralne RTV do swoich zasilaczy.

Wyjaśnienie zabezpieczeń PSU

Zasilacze powinny być wyposażone w tak zwane „zabezpieczenia”. Zabezpieczenia te są monitorowane przez układy scalone wewnątrz zasilacza. Niezależnie od tego, czy układy scalone są analogowe czy cyfrowe, rodzaj zapewnianych zabezpieczeń może się różnić w zależności od zasilacza. Ostatecznie pożądany jest zasilacz, który oferuje wszystkie możliwe zabezpieczenia. Poniżej znajduje się lista zabezpieczeń, które powinny znajdować się w zasilaczu.

Zabezpieczenie przed przetężeniem (OCP)

Ochrona ta aktywuje się, gdy prąd szynowy przekroczy ustalone progi. Wielu producentów zasilaczy ustawia wyższe punkty wyzwalania OCP, aby uwzględnić skoki mocy pochodzące z komponentów takich jak karty graficzne. Wdrożenie OCP wymaga dwóch kluczowych elementów: precyzyjnych rezystorów bocznikowych o niskiej rezystancji oraz kompatybilnego układu scalonego nadzorującego. Rezystory bocznikowe mierzą prąd wyjściowy zasilacza, wykrywając spadki napięcia na sobie.

Ochrona przed przepięciem (OPP)

Gdy zasilacz zostanie obciążony ponad swoją moc znamionową, zabezpieczenie to uruchamia się jako środek ochronny. Większość producentów stosuje strefę buforową, ustawiając próg OPP na około 50–100 W (czasami więcej) powyżej maksymalnej mocy znamionowej zasilacza. W przypadku zasilaczy z pojedynczą szyną +12 V, gdzie zabezpieczenie przed przetężeniem rzadko ma zastosowanie, mechanizm OPP służy jako podstawowa ochrona, automatycznie wyłączając urządzenie, jeśli szyna +12 V pobiera nadmierną moc.

Zabezpieczenie przed zwarciem (SCP)

Ta ochrona działa jak czujny strażnik zasilacza, ciągle sprawdzając szyny wyjściowe pod kątem niebezpiecznie niskich poziomów impedancji (poniżej 0,1 Ω). Gdy wykryje taki stan, SCP natychmiast uruchamia awaryjne wyłączenie, żeby zapobiec potencjalnym uszkodzeniom lub zagrożeniu pożarowemu.

Ciekawą cechą SCP w większości zasilaczy jest to, że zazwyczaj działa on tylko w przypadku zwarcia do masy. W wielu zasilaczach, jeśli dwa przewody pod napięciem o różnym napięciu zetkną się ze sobą, SCP w ogóle nie zadziała. Entuzjaści komputerowi wykorzystali kiedyś to ograniczenie do stworzenia prowizorycznych reduktorów napięcia dla wentylatorów chłodzących, łącząc linie +12 V i +5 V w celu uzyskania napięcia +7 V. Chociaż można zmodyfikować zasilacz, aby bezpiecznie zastosować takie sztuczki, pozostaje to ryzykownym rozwiązaniem, którego najlepiej unikać. Nowoczesne zasilacze o wyższej jakości wyeliminowały tę słabość; ich systemy SCP aktywują się teraz za każdym razem, gdy dowolne dwie linie napięcia stykają się ze sobą lub z uziemieniem.

Zabezpieczenie przed przepięciem (OVP)

Jeśli napięcie wyjściowe spadnie poniżej poziomu uznawanego za bezpieczny dla komponentów, do których dostarcza ono energię, funkcja OVP powinna wyłączyć komputer, aby zapobiec potencjalnemu uszkodzeniu komponentów.

Zabezpieczenie przed zbyt niskim napięciem (UVP)

Jeśli napięcie wyjściowe wzrośnie do wartości uznanej za niebezpieczną dla komponentów, do których dostarcza ono zasilanie, UVP powinno wyłączyć zasilacz, aby zapobiec potencjalnemu uszkodzeniu komponentów.

Zabezpieczenie przed przegrzaniem (OTP)

Zasilacze wyposażone w tę ochronę zazwyczaj posiadają termistor, czyli rezystor wrażliwy na temperaturę, zamontowany na prostowniku +12 V, często w tym samym miejscu, w którym znajduje się termistor modułu sterującego wentylatorem. Element ten monitoruje temperaturę tranzystora MOSFET +12 V, diody lub dodatkowego radiatora (w zależności od konstrukcji) i uruchamia wyłączenie, gdy odczyty przekroczą bezpieczne progi. Zabezpieczenie to jest niezbędne, ponieważ nadmierna temperatura, spowodowana przeciążeniem komponentów lub awarią wentylatora, może spowodować trwałe uszkodzenia.

Podsumowując…

Ogólnego poziomu jakości i niezawodności zasilacza nie można sprowadzić do oznaczeń wydajności, deklarowanych parametrów wyjściowych czy liczby kabli. Niezawodność wynika z dyscypliny projektowej, doboru komponentów, praktyk produkcyjnych i przestrzegania rygorystycznych norm dotyczących parametrów elektrycznych.

Ostatecznie zasilacz stanowi podstawę całego systemu. Oszczędność kilku dolarów na zakupie taniego urządzenia może wydawać się kusząca, ale ukryte zagrożenia, takie jak niestabilne zasilanie, awarie komponentów lub całkowita utrata systemu, mogą w dłuższej perspektywie kosztować znacznie więcej. Wysokiej jakości zasilacz to nie tylko moc podana na opakowaniu. To bezpieczeństwo, stabilność i spokój ducha. Potraktuj to jako inwestycję w zdrowie i niezawodność całego komputera.

JOIN OUR OFFICIAL CORSAIR COMMUNITIES

Join our official CORSAIR Communities! Whether you're new or old to PC Building, have questions about our products, or want to chat the latest PC, tech, and gaming trends, our community is the place for you.